冷凍運搬船

戦後の混乱からの復興、高度成長時代と日本の食料消費が増える中で、海外からの果物・肉・魚類の大量輸送が始まりました。それを担う冷凍運搬船の防熱施工を支えたのはイノクリートの技術です。

概要

冷凍運搬船(リーファー/REEFER)の定義としては、「貨物を、その品質保持に最適な環境に保ち、運搬する船」といえるでしょう。

ここで言う環境とは、温湿度条件と新鮮空気等の通気です。

又、その貨物としては、冷凍品(肉、魚など冷凍された食品及び加工品)や青果物類があり、それぞれに適した保持温度、環境条件にて運搬されています。

上記の最適環境を作り出すため、貨物艙内(ホールド/HOLD)は冷凍機器により空調されており、その時その冷凍機器運転に経済性を持たせ最適環境を保持し、又、船体鋼板が冷却され破壊を起こさないため貨物艙を防熱することになります。 この貨物艙防熱工事が他の防熱工事(陸上冷蔵倉庫、プラント設備保温・保冷、住宅建物の断熱)と異なる点が2つあると考えられます。

まず1点目は、運搬と言う作業を伴うことにより艙内に運搬・荷役に必要な装置が設置されていることであり、もう1点は、防熱層が船体という鋼板に囲まれているということです。

この冷凍運搬船の特徴である2点がその防熱工事を他種の防熱工事に比べ、より装置として位置付け出来るものであり、又、逆に簡単にしている点でもあるでしょう。

運搬品目

現在、冷凍運搬船は世界中の海を走っています。特に、日本の食料品は大部分を海外から の輸入に頼っており多くの青果類、肉、魚類を運んでいます。

では、具体的になにを運んでいるのでしょうか?

| 超低温 | (−30℃〜−60℃) マグロ |

|---|---|

| 低温 | (−30℃以上) 牛肉、豚肉、鶏肉、一次加工食品 |

| チルド | (0℃〜−4℃) オレンジ、リンゴ、グレープフルーツ、キューウィ、パイナップル ほうれん草、カリフラワー、タマネギ、完熟トマト、アスパラガス |

| 0℃以上 | (0℃〜+15℃) レモン、ジャガイモ、トマト(緑熟)、キュウリ |

| (+12℃〜+14℃) バナナ |

このように運搬するものによって温度帯が違います。これは、鮮度を一番保てる環境が品物によって異なるからです。特に、マグロは−50度以下にする必要があり,これを運搬する船を超低温船と呼んで区別しています。

また、「青果類は収穫後もいきている」と言う言葉通り、青果類は収穫後も呼吸しており、ほっておくと腐ってしまいます。そこで、空気中の酸素を減らして、二酸化炭素を増やすことによって、長期間の保存が可能になりました。これを、CA貯蔵と呼びます。

これによって、貨物艙全体をCA貯蔵することで、冷凍運搬船での遠距離間の大量輸送を可能にしました。

艙内装備

青果類や野菜を大量に運ぶ冷凍運搬船の艙内はどのようになっているのでしょうか?

船の特徴として、艙内に運搬・荷役の装置が施されています。

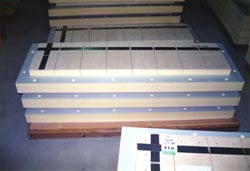

上甲板ハッチカバー

冷凍・冷蔵倉庫の可動式の蓋。蓋の中には防熱材が詰まっています。

ハッチカバーを開けたところ

ハッチカバーを開けたところ(横から見た写真)

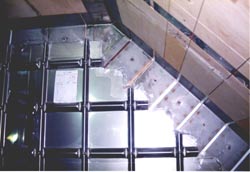

艙内から見た写真

艙内から見た写真下甲板ハッチカバー

各デッキ(階)を区切る可動式の蓋。上から下のデッキの荷物を出し入れするときに開きます。仕様によっては防熱のない物もあります。

下から見上げた図。上までの高さは15mもあります。

下から見上げた図。上までの高さは15mもあります。 高さがあるので、上からのぞくのは危険です!!

高さがあるので、上からのぞくのは危険です!!クーラー室

艙内の温度を保つのに最も重要なところです。

艙内を冷やすクーラー、この船には30機搭載しています

艙内を冷やすクーラー、この船には30機搭載しています クーラー室を正面から見た写真

クーラー室を正面から見た写真風路グレーチング

クーラー室から出てきた冷気が床にある風路を通って艙内を床から均一に冷やします。

床に風の通る風路を施工します。

床に風の通る風路を施工します。 上の風路の上に写真では見にくいですが、穴の開いたグレーチング(板)を載せると完成です。

上の風路の上に写真では見にくいですが、穴の開いたグレーチング(板)を載せると完成です。LNG・LPG船

LNG船タンクの代表的な3つのタイプ

一口にLNGタンカーと言っても、タンクの形状、防熱方法によって色々なタイプがありますが、世界で最も一般的なタイプは下記の3タイプです。

イノクリートは、3タイプすべてに施工実績のある

「世界で唯一の防熱技術会社」です。

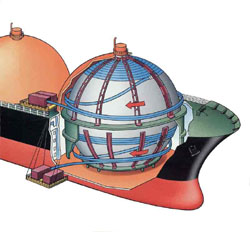

球形タンク モス方式

モス方式はアルミニウム製の球形タンクの周りをプラスチックフォームで防熱します。

球形タンクは、タンクの赤道部を円筒形のスカートで支持し、これを通して荷重を船体で受けるという構造をしています。

タンクが球形であることから、構造解析が簡単、タンク容積当たりの表面積が最小で外部断熱であるため、ボイルオフ率低減が容易、スロッシング衝撃圧が小さい、衝突座礁時の安全性が高い等の特徴を持ちます。

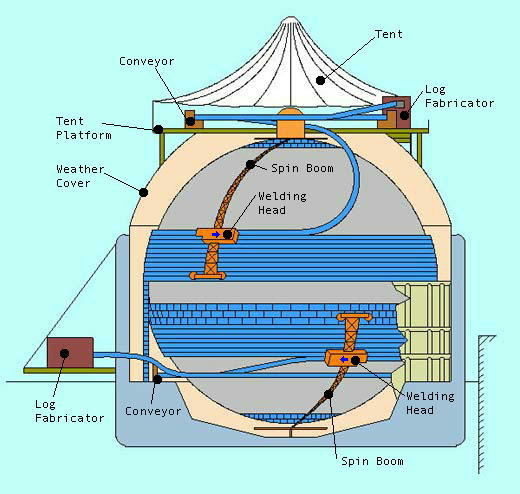

タンク防熱施工方法

施工風景

防熱施工方法の詳細

(スパイラル工法)

メンブレン GTTマークIII

GTTマークIII方式は一次防熱壁に厚さ1.2mmのステンレス鋼薄膜を使用し、LNGの熱変動と航海中の船体変形による収縮をコルゲーションが吸収するようになっています。防熱層にはガラス繊維補強ポリウレタンフォームを採用し、さらに二次防熱壁にガラス繊維とアルミ箔の複合材を使用して安全性を高めています。

メンブレン方式は球形に比べてスペース効率が良いので、同じ大きさの船でも球形に比べタンク容量を約18%増大させる事ができます。

タンクの防熱構造

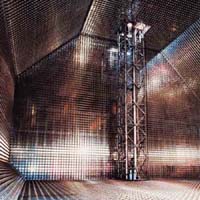

タンク内部

タンク防熱工事の流れ

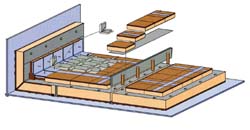

●パネル工場(この工事のためだけに工場を造りました)

●完成パネル(こうしたパネルを約2700個作りました)

●パネル取付(機械も活躍しました)

●メンブレン溶接(造船所の仕事ですが・・・)

メンブレン GTT NO96

GT NO96E方式は一次防熱壁に熱収縮が殆ど無い、厚さ0.7mmのインバー鋼(36%Ni鋼薄膜)を使用し、防熱としては発泡パーライトが詰められた合板製の防熱箱を”煉瓦積”することにより行います。メンブレンがフラットなため溶接がしやすく、また防熱材ユニットの形状構造がシンプルなため、施工性が良く、大型化に対応しやすい特徴があります。

このメンブレン方式は球形に比べてスペース効率が良いので、同じ大きさの船でも球形に比べてタンク容量を約15%程度増大させる事が出来ます。

タンクの防熱構造

タンク内部

LNG船防熱/メンブレン施工の流れ

●防熱箱(このような防熱箱を約51,000個使用しました)

●接着剤塗布(工場に見えますが船内です)

●防熱箱取付(マークIIIと異なりパネルが小さいので取付は人力です)

●インバー溶接(造船所の仕事ですが)

LNGの基礎知識

天然ガスとは

天然ガスとは、油田地帯・ガス田地帯から産出するメタンを主成分とする無色・無臭で高カロリーな可燃性ガスです。空気より軽いので、万が一漏れても低い所にたまらず、自然発火温度が他燃料と比較して高いこと等から安全性が高く、燃えても地球温暖化の原因となる二酸化炭素の排出量が石炭や石油に比べて30〜40%も少ないクリーンなエネルギーです。

LNGとは

LNGとは、離れた油田から天然ガスを効率よく輸送、貯蔵するために、天然ガスを超低温(-162℃)に冷却し、液化した物です。

天然ガスの輸送方法としては、世界的に観ると、パイプラインが主流ですが、日本のように周囲を海で囲まれた島国で輸入に頼る国では、LNGタンカーによる輸送がほとんどです。天然ガスは液体になると、気体の状態と比べて体積が約600分の1になり、一度に大量に運ぶことが出来ます。LNGタンカーのタンクは-162℃の温度を保つ魔法瓶のような働きを持ち、極低温と空荷の時との温度差に耐えうる構造が要求されます。

そのため、LNGタンカーにとって最も重要な生命線となる防熱施工は、厳しい品質管理と高い技術力が要求される仕事です。